Unterschied zwischen PA11 und PA12 im 3D-Druck: Welches Material ist das richtige für mein Unternehmen?

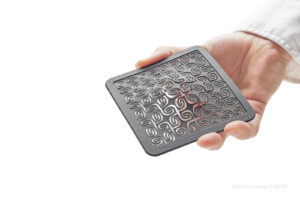

Die additive Fertigung hat sich in den letzten Jahren rasant weiterentwickelt und ist heute aus der industriellen Produktion nicht mehr wegzudenken. Insbesondere der 3D-Druck mit Polyamid-Materialien (PA11 und PA12) im Pulverbettverfahren zählt zu den effizientesten und vielseitigsten Technologien auf dem Markt. Durch den Einsatz von Selektivem Lasersintern (SLS) und HP Multi Jet Fusion (MJF) lassen sich hochpräzise Bauteile herstellen, die sowohl mechanisch belastbar als auch nachhaltig produziert werden können.

Während herkömmliche Fertigungsmethoden wie Spritzguss oder CNC-Bearbeitung oft mit hohen Werkzeugkosten, langen Produktionszeiten und großem Materialabfall verbunden sind, ermöglichen Pulverbettverfahren eine materialeffiziente und flexible Produktion. Besonders in Branchen wie Medizintechnik, Automobilbau, Luft- und Raumfahrt sowie Konsumgüterindustrie spielt der 3D-Druck mit Polyamiden eine zunehmend wichtige Rolle.

Eine der zentralen Fragen bei der Wahl des richtigen Materials für den Pulverdruck ist der Unterschied zwischen Polyamid 11 (PA11) und Polyamid 12 (PA12). Beide Materialien bieten hervorragende mechanische Eigenschaften, unterscheiden sich jedoch in ihrer chemischen Zusammensetzung, Herkunft, Flexibilität, Umweltverträglichkeit und ihrem jeweiligen Einsatzbereich.

In diesem umfassenden Beitrag gehen wir auf die Unterschiede zwischen PA11 und PA12 ein, betrachten die Vor- und Nachteile der Materialien und zeigen auf, welches sich für welche Anwendung am besten eignet. Zudem beleuchten wir die Nachhaltigkeitsaspekte der Pulverbett-Technologien, insbesondere im Kontext der HP Multi Jet Fusion- und Formlabs Fuse-1-Systeme, die mit hohen Recyclingquoten und einer effizienten Produktion überzeugen.

Grundlegende Unterschiede zwischen PA11 und PA12

Polyamid 11 (PA11) und Polyamid 12 (PA12) sind beides hochleistungsfähige Kunststoffe, die für ihre mechanische Festigkeit, Chemikalienbeständigkeit und hohe Dauerhaltbarkeit bekannt sind. Sie weisen jedoch einige entscheidende Unterschiede auf:

1. Herkunft und chemische Struktur

- PA11 wird aus Rizinusöl gewonnen, einem nachwachsenden Rohstoff, was es zu einer umweltfreundlicheren Alternative im Bereich der Hochleistungskunststoffe macht. Die biobasierte Produktion von Nylon 11 reduziert die Abhängigkeit von fossilen Rohstoffen und trägt zur Verringerung der CO₂-Emissionen bei. Da Rizinusöl in trockenen Regionen wächst und keinen direkten Einfluss auf die Lebensmittelproduktion hat, gilt PA11 als nachhaltige Wahl für Unternehmen, die Wert auf ökologische Verantwortung legen.

- PA12 hingegen wird aus Laurinlactam synthetisiert, das aus petrochemischen Quellen gewonnen wird. Dieser Produktionsprozess macht Nylon 12 weniger nachhaltig als PA11, bietet jedoch den Vorteil einer sehr stabilen chemischen Struktur und hoher Temperaturbeständigkeit. Aufgrund seiner synthetischen Herkunft weist PA12 eine gleichbleibende Qualität auf, die besonders in industriellen Anwendungen mit hohen mechanischen Anforderungen geschätzt wird.

2. Mechanische Eigenschaften

- PA11 zeichnet sich durch eine hohe Flexibilität und eine ausgezeichnete Schlagzähigkeit aus. Diese Eigenschaften machen es besonders geeignet für Bauteile, die starken mechanischen Belastungen ausgesetzt sind oder eine gewisse Elastizität erfordern. Aufgrund seiner Widerstandsfähigkeit gegen Rissbildung wird PA11 oft für Anwendungen genutzt, die zyklischen Belastungen oder starken Stößen standhalten müssen.

- PA12 hingegen ist bekannt für seine höhere Steifigkeit und hervorragende Dimensionsstabilität. Es bleibt auch unter wechselnden Umweltbedingungen formstabil und eignet sich daher besonders für präzise und maßhaltige Bauteile, die minimale Verformungstoleranzen aufweisen müssen. Zudem weist PA12 eine höhere Abriebfestigkeit auf, wodurch es ideal für mechanische Komponenten und technische Anwendungen ist.

| Eigenschaft | HP Jet Fusion PA12 | HP Jet Fusion PA11 | Formlabs Nylon 12 | Formlabs Nylon 11 |

|---|---|---|---|---|

| Zugfestigkeit (MPa) | 48 | 50 | 51 | 47 |

| Bruchdehnung (%) | 20 | 45 | 11 | 40 |

| Elastizitätsmodul (MPa) | 1700 | 1500 | 1850 | 1400 |

| Schlagzähigkeit (kJ/m²) | 4.5 | 6.0 | 3.8 | 5.2 |

| Wärmeformbeständigkeit (°C) | 175 | 190 | 171 | 180 |

| Dichte (g/cm³) | 1.01 | 1.03 | 1.00 | 1.02 |

| Feuchtigkeitsaufnahme (%) | 0.6 | 0.8 | 0.4 | 0.9 |

| Pulver-Recyclingfähigkeit (%) | 80 | 80 | 70 | 75 |

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

3. Beständigkeit gegenüber Umwelteinflüssen

Die Wahl des richtigen Materials für eine Anwendung im 3D-Druck hängt stark von den Umgebungsbedingungen ab, denen das Bauteil ausgesetzt sein wird. PA11 und PA12 bieten unterschiedliche Widerstandsfähigkeiten gegenüber externen Einflüssen, was sie für verschiedene Einsatzbereiche prädestiniert.

PA11 zeichnet sich durch eine besonders hohe Widerstandsfähigkeit gegenüber chemischen Einflüssen und UV-Strahlung aus. Dies macht es zur idealen Wahl für Außenanwendungen oder industrielle Umgebungen, in denen aggressive Chemikalien oder langfristige Sonneneinstrahlung eine Herausforderung darstellen. PA11 bleibt auch nach langem Einsatz unter solchen Bedingungen stabil und verliert nicht an mechanischer Integrität.

PA12 hingegen überzeugt durch eine geringere Feuchtigkeitsaufnahme, was es besonders für Anwendungen geeignet macht, die unter wechselnden klimatischen Bedingungen stehen. Während PA11 mit der Zeit durch Feuchtigkeit leicht seine mechanischen Eigenschaften verändern kann, bleibt PA12 weitgehend dimensionsstabil und behält seine ursprüngliche Maßhaltigkeit auch bei stark schwankender Luftfeuchtigkeit. Dies ist insbesondere in der Automobil- und Luftfahrtindustrie von Vorteil, wo präzise Bauteile benötigt werden, die langfristig ihre Form behalten müssen.

Zusammenfassend lässt sich sagen, dass PA11 für den Einsatz unter aggressiven Umwelteinflüssen besser geeignet ist, während PA12 in feuchtigkeitskritischen Anwendungen seine Stärken ausspielt. Die Wahl des richtigen Materials hängt also von den spezifischen Anforderungen an das Endprodukt ab.

4. Anwendungsbereiche für PA11 und PA12

Die Auswahl des richtigen Polyamid-Materials für den 3D-Druck hängt stark vom jeweiligen Einsatzbereich und den spezifischen Anforderungen an das Bauteil ab. PA11 und PA12 haben unterschiedliche Eigenschaften, die sie für verschiedene Anwendungen besonders geeignet machen.

PA11 wird bevorzugt in der Medizintechnik eingesetzt, da es biokompatibel ist und eine hohe Schlagzähigkeit bietet. Dies macht es ideal für orthopädische Anwendungen wie orthopädische Schienen, Prothesenelemente und flexible Bauteile, die eine gewisse Elastizität und Widerstandsfähigkeit gegen mechanische Belastungen benötigen. In der Automobilbranche wird PA11 für Bauteile verwendet, die sowohl langlebig als auch widerstandsfähig gegenüber äußeren Einflüssen sind, insbesondere für Kraftstoffleitungen, Luftansaugrohre und flexible Verbindungselemente. Zudem eignet sich PA11 hervorragend für dünnwandige und flexible Bauteile wie Scharniere oder mechanisch beanspruchte Verbindungselemente, die eine hohe Duktilität erfordern.

PA12 hingegen wird für Anwendungen bevorzugt, die hohe Präzision und Maßhaltigkeit erfordern. In der Elektronik- und Maschinenbauindustrie findet PA12 breite Anwendung für Gehäuse, Präzisionsmechanik und technische Bauteile, die eine hohe Dimensionsstabilität auch unter wechselnden Umweltbedingungen aufweisen müssen. Die ausgezeichnete Oberflächenqualität von PA12 prädestiniert es für sichtbare Bauteile mit feinen Details sowie für Komponenten, die später lackiert oder veredelt werden müssen. Zudem wird PA12 in der Luft- und Raumfahrtindustrie eingesetzt, wo hochfeste, maßhaltige und langlebige Strukturelemente gefragt sind.

Zusammenfassend lässt sich sagen, dass PA11 für flexible, schlagfeste und chemikalienresistente Anwendungen ideal ist, während PA12 sich besonders für hochpräzise, maßhaltige und optisch ansprechende Bauteile eignet. Die Wahl des richtigen Materials hängt daher stark von den Anforderungen des jeweiligen Projekts ab.

Nachhaltigkeit und 3D-Druck: Vorteile von Pulverbettverfahren

Der 3D-Druck mit Pulverbett-Technologien wie HP Multi Jet Fusion (MJF) und Formlabs Fuse-1 (SLS) bietet erhebliche Nachhaltigkeitsvorteile gegenüber herkömmlichen Fertigungsverfahren. Während in der klassischen subtraktiven Fertigung (z. B. CNC-Fräsen) oft bis zu 80 % des Materials als Abfall anfällt, arbeiten pulverbettbasierte Systeme extrem ressourcenschonend.

Ein besonderer Vorteil der HP Multi Jet Fusion-Technologie liegt in der hohen Wiederverwendbarkeit des Pulvers: Bis zu 80 % des ungesinterten Pulvers kann in nachfolgenden Druckaufträgen erneut genutzt werden. Dadurch wird nicht nur der Materialverbrauch gesenkt, sondern auch die Umweltbelastung reduziert. Die Druckzeiten sind beeindruckend: Bauteile können oft innerhalb von weniger als 24 Stunden vollständig produziert werden, was einen erheblichen Vorteil für Unternehmen darstellt, die auf schnelle Lieferzeiten angewiesen sind.

Das Formlabs Fuse-1-System nutzt das Selektive Lasersintern (SLS), welches sich ebenfalls durch eine hohe Materialeffizienz auszeichnet. Hier können Bauteile mit komplexen Geometrien ohne Stützstrukturen gefertigt werden, wodurch weitere Materialeinsparungen realisiert werden. Zudem erlaubt das System eine kosteneffiziente Produktion für kleinere und mittelgroße Serien, ohne dass teure Werkzeuge oder Formen benötigt werden. Dies senkt nicht nur die Produktionskosten, sondern minimiert auch den ökologischen Fußabdruck.

Beide Systeme ermöglichen es Unternehmen, ihre Fertigungsprozesse nachhaltiger und effizienter zu gestalten. Besonders in Kombination mit biobasierten Materialien wie PA11 kann eine ressourcenschonende Produktion erreicht werden, die sowohl ökonomische als auch ökologische Vorteile bietet.

PA11 oder PA12 – Welches Material ist das richtige für meine Anwendungen?

Beide Materialien bieten hervorragende Eigenschaften für den industriellen 3D-Druck. PA11 punktet mit Nachhaltigkeit, Flexibilität und Beständigkeit gegen Chemikalien, während PA12 mit Steifigkeit, Präzision und geringerer Feuchtigkeitsaufnahme überzeugt.

Die Entscheidung sollte daher immer anhand der spezifischen Anforderungen des Bauteils und der Einsatzumgebung getroffen werden. Wer nachhaltige Materialien bevorzugt und elastische oder chemikalienbeständige Teile benötigt, greift zu PA11. Wer auf hohe Maßhaltigkeit, steife Strukturen und einfache Verarbeitung Wert legt, wird mit PA12 besser beraten sein.

Brauchen Sie Unterstützung bei der Wahl des richtigen Materials für Ihre additive Fertigung? Ihr autorisierter Fachhändler druckerfachmann.de aus Deutschland berät Sie gerne zu den besten Lösungen für Ihre 3D-Druckanforderungen. Kontaktieren Sie uns für eine individuelle Beratung und erfahren Sie mehr über die Möglichkeiten von HP Multi Jet Fusion und Formlabs Fuse SLS-Druckern!

Sie sehen gerade einen Platzhalterinhalt von HubSpot. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen